Mehr als 100 Jahre Engagement für den technischen Fortschritt haben uns zum führenden Hersteller in den Bereichen variable Frequenzumrichter, Servoantriebe, Steuerungstechnik und Robotik gemacht.

Flexibilität und Effizienz in der Kleinserienfertigung durch Automatisierung

Flexibilität und Effizienz in der Kleinserienfertigung durch Automatisierung

Die wettbewerbsfähige, zerspanende Herstellung von Sonderteilen in kleinen bis mittleren Serien ist eine Aufgabenstellung, die viele KMU herausfordert. Dabei geht es darum, einen modernen Maschinenpark so flexibel wie möglich aufzustellen und auszulasten. Ein wesentlicher Aspekt dabei ist die Prozessautomation, die zur Qualitätssicherung und zur Maschinenauslastung wesentlich beiträgt, sowie eine Antwort auf den Fachkräftemangel sein kann. Ein gutes Beispiel dafür bietet die Firma David Dorfmüller Söhne GmbH &Co. KG in Remscheid.

- Branchen

- Metallbearbeitung

- Anwendungsmöglichkeiten

- Handling

- Maschinen be/entladen

- Kunde

- EGS Automation GmbH

- Produkte

- GP12 - GP-Serie

- GP25 - GP-Serie

Verbindungselemente bezeichnet man bei Dorfmüller als Kernkompetenz, hergestellt werden Muttern, Bolzen, Scheiben und Zeichnungsteile in großen Abmessungen für alle relevanten Branchen. Dazu gehören Schiffsbau, Windkraft, Eisenbahn sowie der Getriebebau und Energiesektor. Etwas konkreter bedeutet das: Muttern in Größen bis M200, zugehörige Scheiben sowie Sonderschrauben bis zu 2m Länge, sowie Sonderteile bis 800mm Durchmesser aus unterschiedlichen Stählen und in unterschiedlichsten Formen. Bis ins Jahr 1884 geht die Geschichte des Unternehmens zurück, das heute 60 Mitarbeiterinnen und Mitarbeiter beschäftigt.

Inzwischen ist mit Lucas Dorfmüller die fünfte Generation in der Geschäftsführung. „Heute schon wissen, was morgen benötigt wird“ steht auf der Webseite und im Nachsatz wird dahingehend präzisiert, dass man diese hellseherischen Fähigkeiten natürlich nicht besitze, jedoch das Ziel habe bestmöglich gerüstet zu sein. Neben einem entsprechend großen Rohmateriallager und dem modernen Maschinenpark gehört dazu auch die Automation von zerspanenden Bearbeitungsprozessen. Konkret bedeutet dies das automatische Be- und Entladen von Maschinen mit Automationslösungen, die einerseits entsprechend flexibel sind und andererseits eine angemessen große Autonomie bieten. Bei der Firma Dorfmüller fiel die Entscheidung, in die robotergestütze Automatisierung einzusteigen, im Jahr 2017.

Im Rahmen einer Online-Recherche nach potenziellen Anbietern von geeigneten Systemen kam man unter anderem auf die EGS Automation aus Donaueschingen im Schwarzwald-Baar-Kreis. EGS entwickelt und realisiert seit 1996 Automationslösungen für Werkzeugmaschinen und bietet seit 1999 standardisierte Roboter - Lösungen unter dem Produktnamen SUMO an.

Im ersten Ansatz wollte man bei Dorfmüller eine Dreh- oder Fräsmaschine aus dem Bestand automatisieren. Hierfür entwickelte EGS Konzepte und erstellte erste Angebote. Stattdessen wurde dann aber entschieden ein Bearbeitungszentrum zu automatisieren, dessen Neuanschaffung anstand. Die zu bearbeitenden Werkstücke sollen be- und entladen werden.

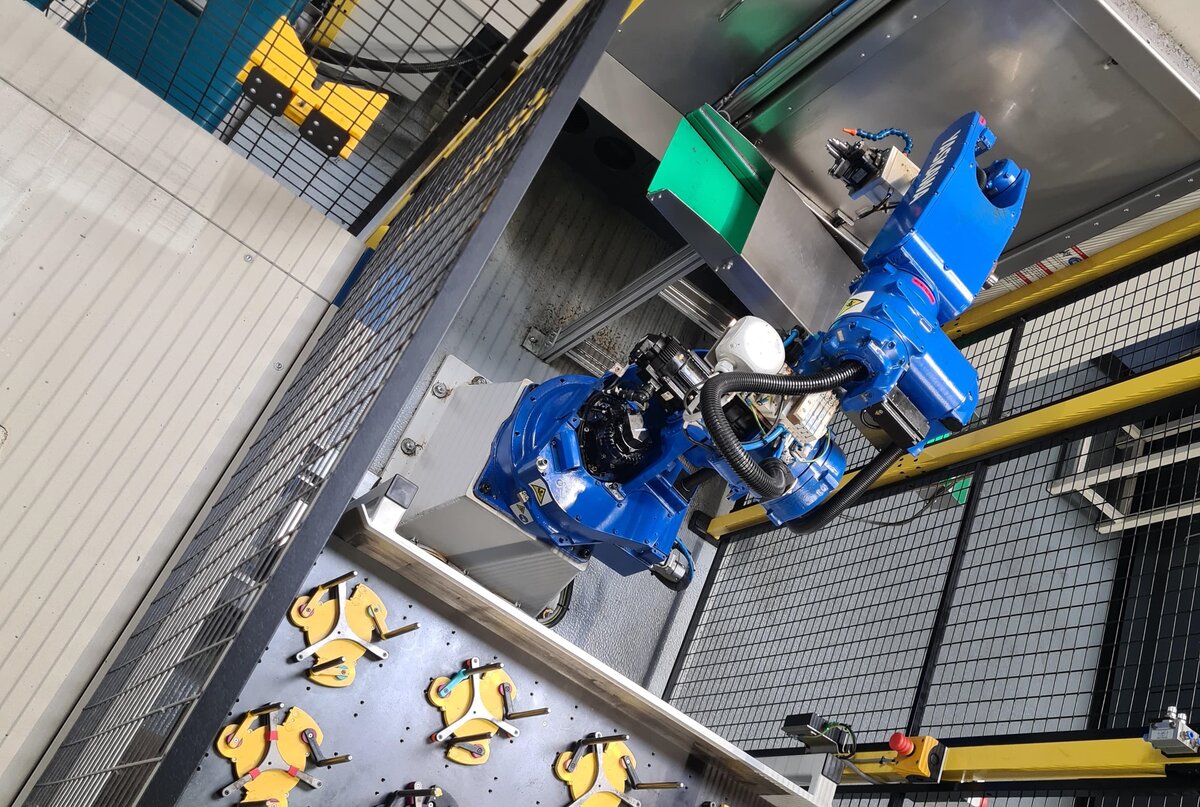

Unter Berücksichtigung aller Anforderungen fiel die Wahl damals auf den SUMO Flexiplex von EGS. Es handelt sich dabei um eine Lösung, die in wenigen Minuten werkzeugarm auf unterschiedliche Teilegrößen umgerüstet werden kann. Die Werkstücke können unterschiedliche Geometrien haben und werden über ein mehrbahniges Zuführbandsystem bevorratet und einem Roboter zugeführt. Der Roboter be- und entlädt hierbei die Maschine. Es sind keine Werkstückträger erforderlich. Installiert wurde die Automation an einem Brother Speedio Bearbeitungszentrum. Die Maschine bietet eine seitliche Beladetür, so dass die Fronttür voll zugänglich bleibt, z.B. für Rüstaufgaben an der Maschine oder zur Handbeladung von Kleinst- und Sonderserien. „Hinsichtlich der Schnittstellenabstimmung hatten wir damals noch die Befürchtung, dass sich Schwierigkeiten auftun und womöglich Verantwortlichkeiten zwischen Maschinenlieferant und Automatisierer hin und hergeschoben werden. Diese Sorge war jedoch völlig unbegründet, EGS hat hier im direkten Kontakt mit dem Maschinenlieferanten alles abgeklärt und das funktionierte plug and play.“ erinnert sich Lucas Dorfmüller an die Inbetriebnahme.

Die erste Automation überzeugte sofort, die Auslastung der Maschine konnte maximiert werden. Die effektive Laufzeit wurde nahezu verdreifacht, sowohl im Betrieb mit Personal als auch durch eine zusätzliche Geisterschicht ohne Personal. Gleichzeitig konnten die Lohnkosten je Maschinenstunde deutlich reduziert werden und schlussendlich auch neue Aufträge durch die Möglichkeit der automatisierten Fertigung gewonnen werden. In Summe war die Investition in deutlich weniger als 24 Monaten amortisiert.

Jede Maschine bei Dorfmüller ist in ein Meldesystem integriert. Wenn der Werkstückvorrat automatisch abgearbeitet ist, erfolgt eine Meldung an die zentrale Steuereinheit des Unternehmens, die dann wiederum die Abschaltung von energieintensiven Systemen initiiert, wie zum Beispiel der Drucklufterzeugung. Nur eine von vielen Maßnahmen zur Energieeffizienz und Nachhaltigkeit im Unternehmen. Aufgrund der positiven Erfahrungen stand es bei der Anschaffung der nächsten Maschine für ähnliche Werkstückgrößen von Beginn an fest, diese mit einer Automation auszurüsten. Dieses Mal war jedoch mit einem größeren Werkstückspektrum und schwereren Teilen zu rechnen. Daher wurde eine Lösung realisiert, die neben dem SUMO Flexiplex durch einen SUMO Europlex ergänzt wurde. Die kleineren und leichteren Bauteile werden wie gehabt über das Bandsystem des Flexiplex zugeführt, größere und schwere Teile auf Paletten in verstellbaren Aufnahmen über das Europlex Palettiersystem. Die Paletten können im SUMO Europlex mittels eines Staplers während des Automatikbetriebs be- und entladen werden.

Damit ergibt sich eine noch größere Autonomie und deutlich gesteigerte Flexibilität des Gesamtsystems. Beide Anlagen stehen nebeneinander und sind voll in die Materiallogistik eingebunden. Sie können extrem personalarm betrieben werden: inzwischen sind zahlreiche Bauteile von wiederkehrenden Aufträgen eingerichtet und können in weniger als 10 Minuten gerüstet werden. Wenn die Anlage auf neue Varianten bisher nicht gefertigter Teile eingerichtet werden muss, ist man bei Dorfmüller inzwischen in der Lage das komplett eigenständig zu tun. Sowohl die Programmanpassung als auch die Herstellung werkstückspezifischer Greiferfinger erfolgt in Eigenregie. „Das erhöht natürlich die Flexibilität und hält die Kosten gering, jedoch wäre es für uns auch wirtschaftlich, wenn wir dabei auf die Dienste von EGS zurückgreifen müssten“, äußert Lucas Dorfmüller dazu. “Insgesamt haben wir uns das Thema Umrüsten am Anfang viel komplizierter vorgestellt, als es sich jetzt tatsächlich herausgestellt hat“.

Etwas unterschätzt hat man zu Beginn die Handhabung der Robotertechnik durch das Bedienpersonal. Bei den Spezialisten im Unternehmen war das eine sehr kurze Lernphase, nach der Schulung durch EGS und der nachfolgenden regelmäßigen Handhabung von Programmanpassungen und -änderungen, war sehr schnell KnowHow aufgebaut. Bedienpersonal, das zwar auch geschult wurde, das Bedienhandgerät eines Roboters jedoch nur selten nutzt, hat da schon größere Berührungsängste.

Demzufolge hat man bei Dorfmüller mit großer Freude von dem neu entwickelten SmartPad von EGS gehört. Die dritte Anlage, erneut ein SUMO Flexiplex, wird als eine der ersten mit dieser Neuentwicklung ausgeliefert. Mit dem SmartPad sind keine Programmierkenntnisse erforderlich und kein Roboter-Bedienhandgerät für die Bedienung oder Neueinrichtung von Varianten. Es bietet außerdem übersichtliche Statusmeldungen und verwaltet Produktionsaufträge. Dieses Mal wird eine bestehende Drehmaschine, die aktuell noch von Hand be- und entladen wird, automatisiert.

Der Einstieg in Roboterautomation und die Weiterentwicklung bei Dorfmüller ist ein typisches Beispiel wie ein mittelständisches, produzierendes Unternehmen mit immer wieder wechselnden Teilevarianten die erfolgreiche und wirtschaftliche Nutzung schaffen kann. Dazu braucht es einen Automatisierungsspezialisten mit viel Erfahrung, der entsprechend den Bedürfnissen zur Seite steht und gleichzeitig beim Wissens- und Kenntnisaufbau unterstützt. „Den haben wir mit EGS Automation gefunden. Man hat uns den Einstieg in die Automation so leicht wie möglich gemacht. Inzwischen übernehmen wir nach der Installation einer neuen Anlage alles selbstständig. Trotzdem ist es auch hier gut zu wissen, im Fall des Falles immer auf Unterstützung zurückgreifen zu können“ lautet das Fazit von Lucas Dorfmüller.

Autor: Heiko Röhrig; Business Development Manager, EGS Automation

Bilder: EGS Automation GmbH

Copyright: EGS Automation GmbH

Ihr Kontakt für Public Relations:

Dunkermotoren GmbH

Martina Jaegler

Allmendstr. 11 D-79848 Bonndorf

Telefon: +49 7703 930-314

E-Mail: martina.jaegler@ametek.com